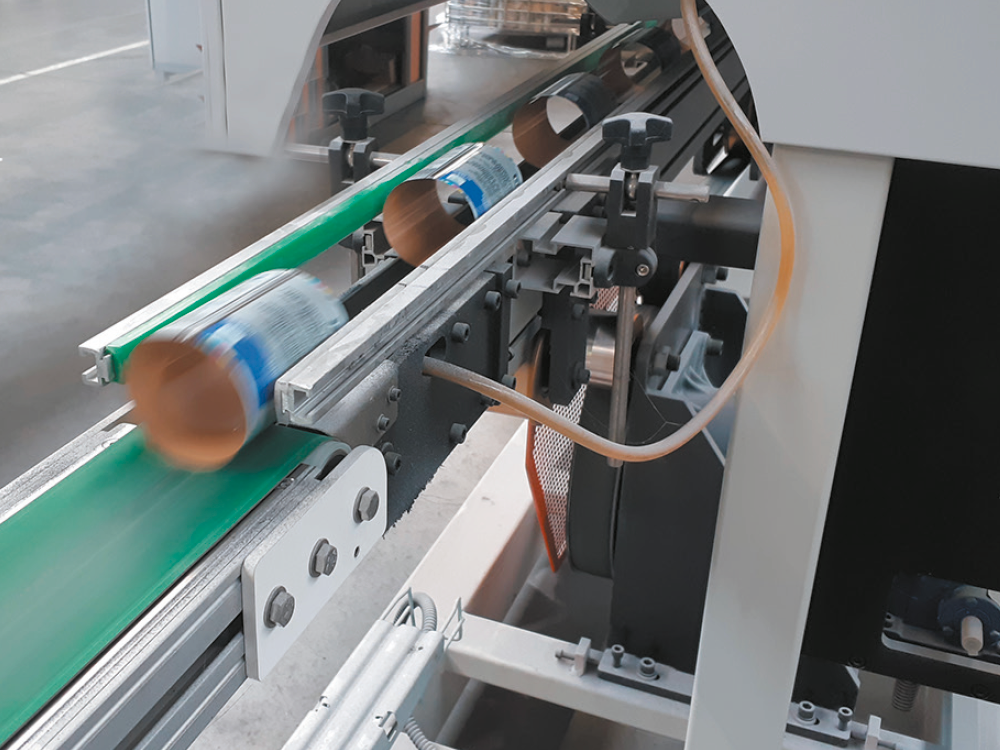

Quel que soit l’emballage métallique à fabriquer, tout commence par de grandes bobines d’acier livrées à l’usine de fabrication. Ces dernières sont ensuite découpées en feuilles, vernies, et dans certains cas, imprimées. Le vernis permet de protéger de la corrosion ou d’une éventuelle interaction avec le produit conditionné. Chaque emballage est contrôlé lors des différentes étapes de sa fabrication.

Les feuilles de métal ainsi préparées sont découpées en bandes et en flancs, puis transformées en cylindre et soudées ou agrafées.

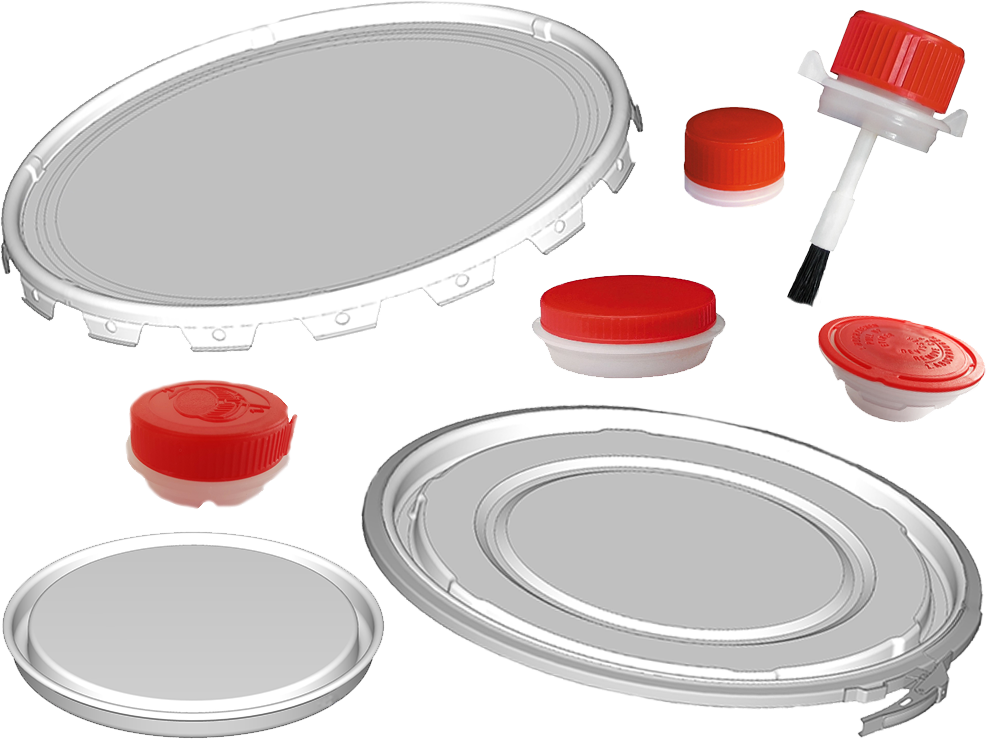

Ce cylindre restera un cylindre droit ou prendra, grâce aux expanseurs une forme conique, rectangulaire, carrée ou hexagonale. En fonction de l’emballage souhaité (boite, bidon, seau ou bac), le sertissage des accessoires (fond, bague, dessus percé…) est la dernière étape du process d’assemblage.

Une ouverture totale sera fermée par un couvercle ou un bouchon.

Une ouverture partielle sera fermée par un goulot dont le diamètre varie en fonction du souhait du client ou des contraintes techniques. Les boîtes et les couvercles sont ensuite envoyés chez le client final pour le conditionnement et la fermeture de l’emballage par bouchage, sertissage ou capsulage.

Une fois jeté dans le bac de tri, l’emballage métallique rejoint un centre de tri où il est isolé des autres déchets d’emballages à l’aide d’un aimant. Les emballages en acier sont acheminés vers les aciéries. Ils sont ensuite enfournés, puis laminés pour être transformés en bobines, barres ou fils selon l’utilisation (électroménager, construction, automobile, emballage).

De plus, les ordures ménagères incinérées peuvent contenir des emballages métalliques qui n’ont malheureusement pas été captés/triés en amont. A la sortie de l’incinérateur, les matériaux non combustibles sont récupérés sous forme de mâchefers.